Angolo di registrazione

Angolo di registrazione e l'applicazione in programmazione CNC.

APPROFONDIMENTO

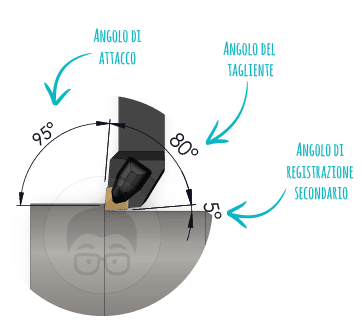

Nella lezione di oggi abbiamo affrontato uno degli angoli più importanti che riguardano l’utensile: l’angolo di registrazione. Tale angolo definisce la posizione del tagliente primario rispetto al moto di taglio.

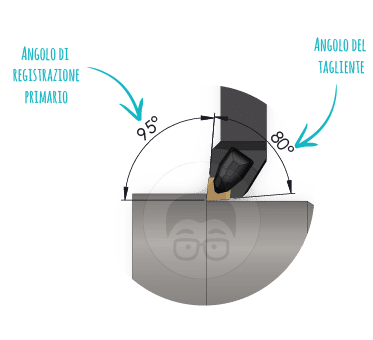

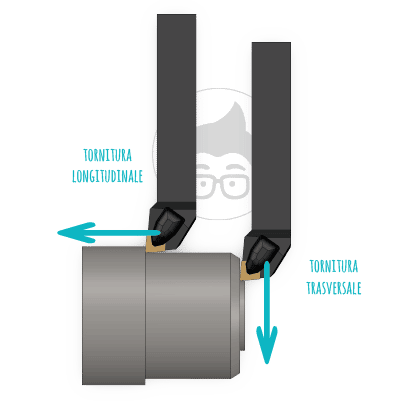

Come abbiamo visto, uno degli utensili più versatili dal punto di vista della programmazione è l’utensile che monta l’inserto di forma C, ossia il romboidale con angolo tra i taglienti pari a 80°. La sua versatilità è dovuta al fatto che permette di affrontare le lavorazioni longitudinali o trasversali con lo stesso angolo di attacco. Infatti possiede 5° di angolo di attacco ed esattamente 5° sull’angolo di registrazione secondario.

Questo utensile permette di affrontare le lavorazioni trasversali come ad esempio l’operazione di intestatura del pezzo, con le stesse profondità di passata delle passate di sgrossatura longitudinali. La differenza sarà legata principalmente alle forze e alla tenuta del pezzo; solitamente le passate di intestatura si eseguono con profondità di passata moderate perché le forze tendono a far fuoriuscire il pezzo dai morsetti. Ma dal punto di vista dell’utensile la lavorazione può essere affrontata con gli stessi parametri proprio grazie alla simmetria dell’angolo di attacco e dell’angolo di registrazione secondario, pari in entrambi i casi a 5°.

Come abbiamo visto nella lezione, l’angolo di registrazione è un dato fondamentale soprattutto per il programmatore. Esso, oltre ad essere un dato da inserire nelle liste utensili dei vari controlli numerici, è anche l’angolo che influenza la fattibilità di una lavorazione o meno. Grazie all’angolo di registrazione e all’angolo tra i taglienti potremo ricavare l’angolo di registrazione secondario.

Come possiamo ricavare l’angolo di registrazione secondario?

L’angolo di registrazione secondario viene calcolato sottraendo a 180° l’angolo di registrazione primario e l’angolo tra i taglienti dell’inserto.

Ad esempio nel caso dell’utensile che monta l’inserto di forma C sarà:

180-95-80= 5°

Quando è importante conoscere l’angolo di registrazione secondario?

Vediamo ora di capire quando ci serve conoscere l’angolo di registrazione secondario; avremo bisogno di conoscere l’angolo di registrazione secondario nel momento in cui dovremo eseguire degli scarichi o delle gole come quella della figura qui sotto. Possono essere degli scarichi per rettifica, degli scarichi per filetti o dei profili non monotoni.

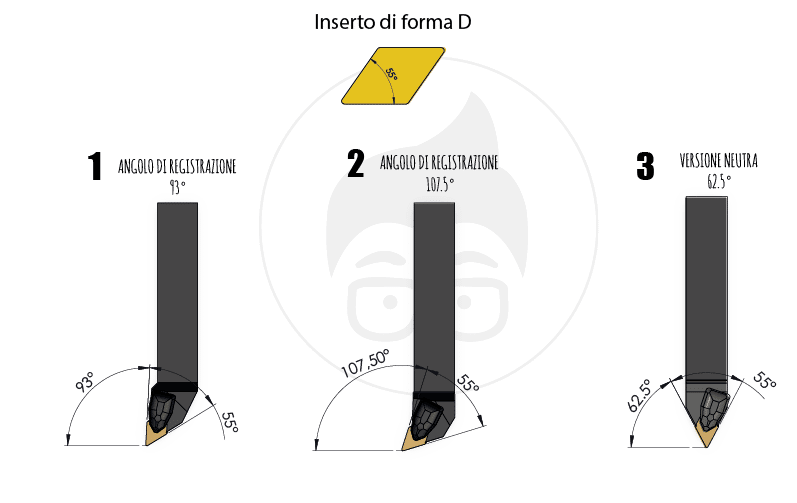

Conoscere l’angolo di registrazione ci permetterà di scegliere l’utensile corretto per poter affrontare la lavorazione correttamente. Prendiamo come esempio l’utensile per esterni più diffuso per eseguire le gole di scarico, ossia l’utensile che monta il romboidale di forma D pari a 55° come angolo tra i taglienti. Questo inserto solitamente viene montato su tre tipologie di utensile.

Prendiamo il primo utensile con angolo di registrazione pari a 93° e calcoliamone l’angolo di registrazione secondario.

Quindi 180-93-55=32°. L’angolo di registrazione secondario è pari a 32°.

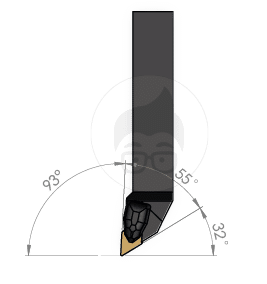

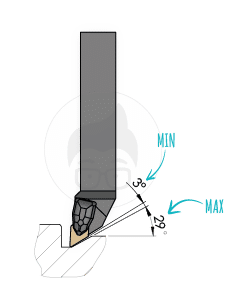

Ora passiamo alla programmazione e proviamo a capire a quale angolo di inclinazione di gola riusciremo ad eseguire. Per aiutarvi guardiamo la foto qui sotto.

L’angolo di penetrazione massimo dovrà tenere conto di un angolo minimo di sicurezza che permetterà di evitare il tallonamento sul tagliente secondario. Il valore minimo è di circa 3° ma meglio se consideriamo 5° di sicurezza. Quindi per calcolare l’angolo massimo di penetrazione basterà togliere 3° all’angolo di registrazione secondario e nel nostro caso avremo 32°-3°=29°. Possiamo quindi dire che l’angolo massimo di penetrazione con questo utensile è pari a 30-32°.

Dal punto di vista della programmazione, con le ultime versioni dei controlli numerici sarà il controllo numerico a fare questa verifica per noi, ovviamente previo corretto inserimento dei dati utensile in tabella utensili.

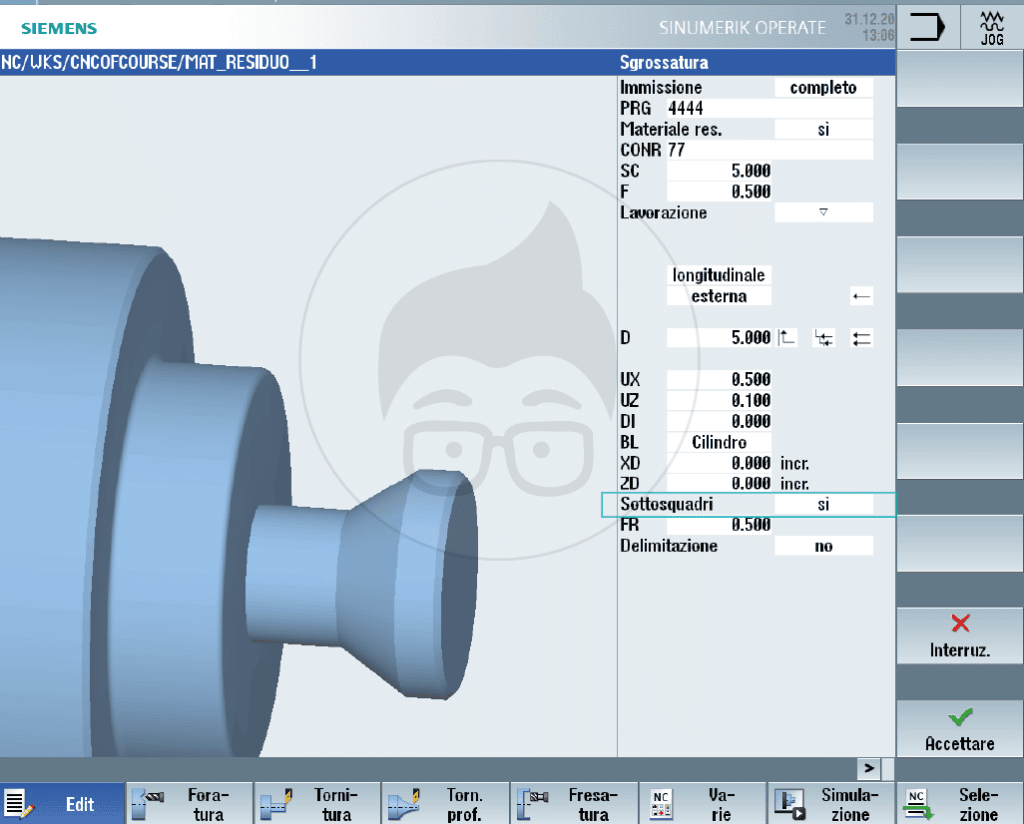

SIEMENS 840D

Il controllo SIEMENS 840D ci permette di scegliere se eseguire o meno scarichi o regressioni direttamente all’interno del ciclo fisso di tornitura. Impostando su SI il campo sottosquadri, il controllo rileverà i sottosquadri e li eseguirà compatibilmente con l’angolo di registrazione secondario.

Anche il controllo numerico SIEMENS tiene conto di un valore di sicurezza per controllare il tallonamento del tagliente. Esso viene impostato nel dato macchina SD55582 $SCS_TURN_CONT_TRACE_ ANGLE, di default pari a 5°.

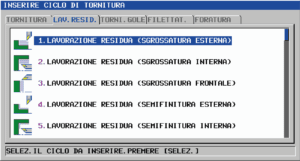

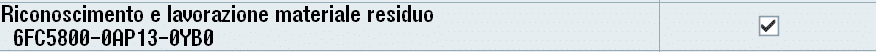

Mediante un’opzione software del controllo numerico SIEMENS si avrà anche la possibilità di eseguire la rilavorazione di eventuali zone non lavorate dall’utensile precedente a causa del tallonamento sul tagliente primario e secondario. Il materiale residuo viene attivato con l’opzione “Riconoscimento e lavorazione materiale residuo”.

Una volta attivata l’opzione tra i cicli fissi di tornitura compariranno i cicli per la ripresa del materiale residuo.

FANUC

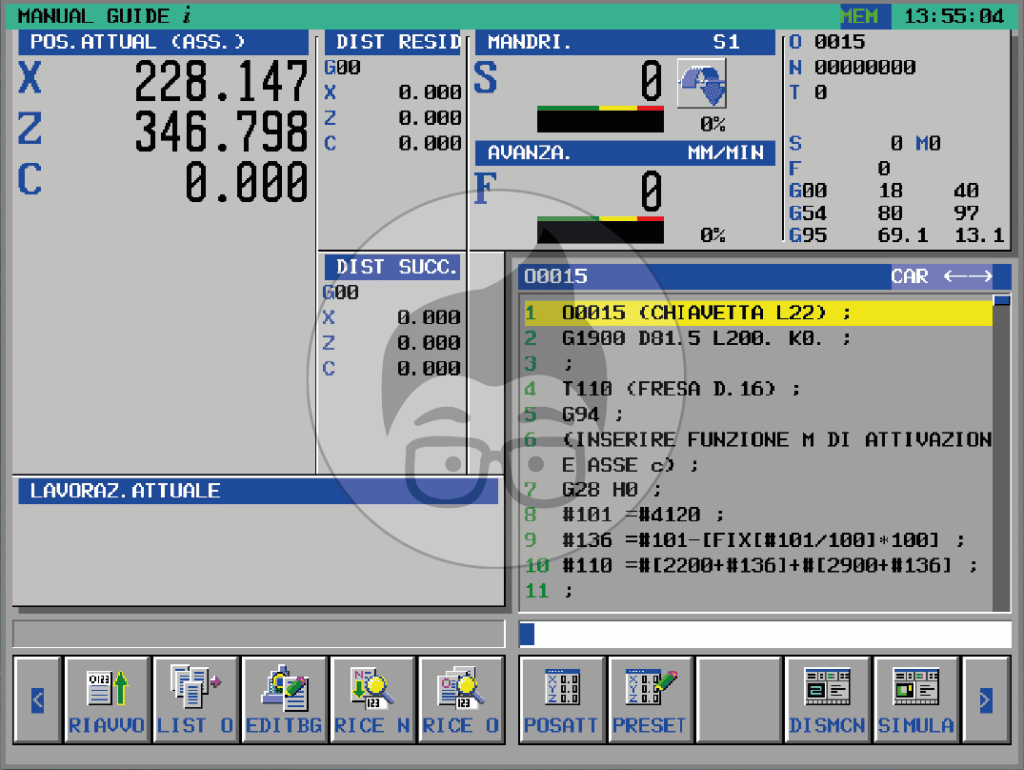

Il controllo numerico Fanuc nella programmazione ISO o con i cicli di tornitura G70-G73 non tiene conto dell’angolo di registrazione e della rispettiva possibilità di tallonamento sul profilo. Diversamente avviene programmando in modalità MANUAL GUIDE.

Impostando correttamente l’utensile in tabella utensili verificherà la fattibilità di un profilo. In particolare mediante il parametro 27125 si imposterà l’angolo di sicurezza rispetto all’angolo di registrazione secondario.

PAR 27125 = 5 (Angolo di protezione del tagliente per le zone in ombra)

Anche nel controllo Fanuc la rilavorazione del materiale residuo deve essere attivata. Nello specifico nella versione 30i, il parametro per l’attivazione del materiale residuo, è il bit1 del parametro 27120.

PAR 27120.1 = 1 (Abilita la tornitura del materiale del materiale residuo)

Una volta attivato il parametro tra i cicli di tornitura Manual guide compariranno i cicli per la rilavorazione del materiale residuo.

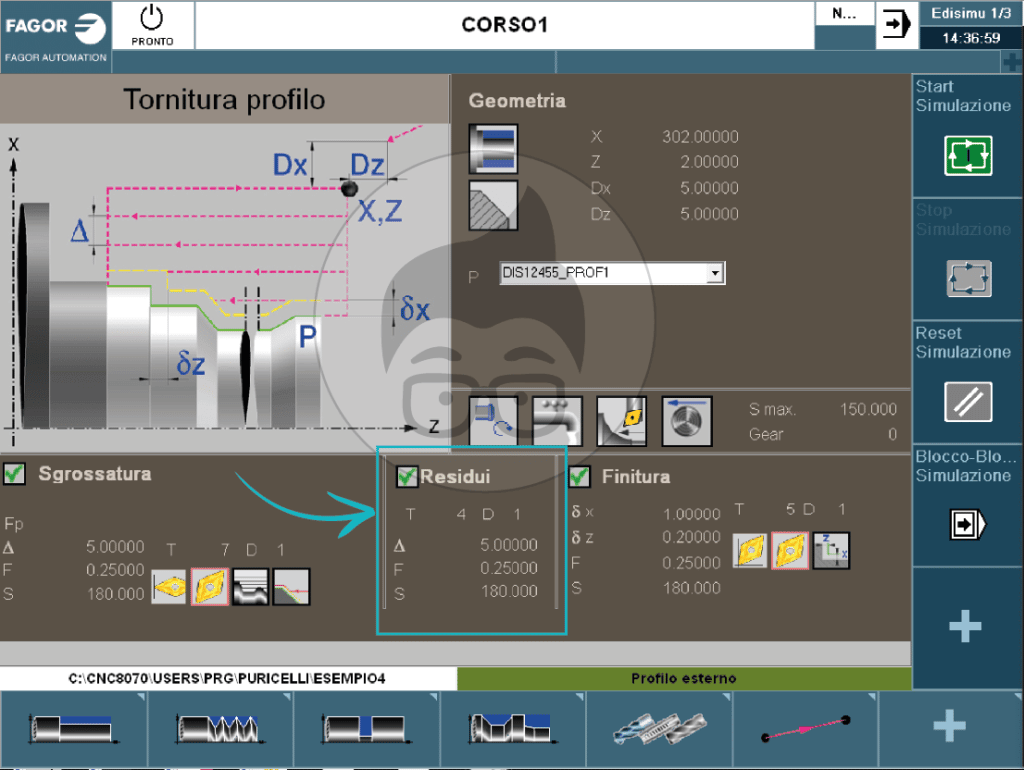

FAGOR 8065T

Anche il controllo Fagor 8065T, ultimo arrivato in casa Fagor, ha la verifica sul tallonamento del tagliente primario e secondario. Per dirla tutta, questo controllo numerico già con le versioni precedenti eseguiva la verifica delle zone lavorabili con un determinato utensile programmando in modalità cicli conversazionali. Non poteva certo mancare anche in questo modello del controllo numerico Fagor la ripresa del materiale residuo presente all’interno del ciclo di tornitura profilo.