Nomenclatura ISO inserto – parte2

Seconda parte nomenclatura inserto.

APPROFONDIMENTO

Buongiorno, nell’approfondimento di oggi vorrei riportarvi alcuni esempi di nomenclatura ISO con lo scopo di aiutarvi a prendere confidenza con i nomi degli inserti ma soprattutto con la codifica stessa. È molto importante che chiunque operi nell’ambito delle lavorazioni meccaniche conosca e comprenda l’inserto e la sua nomenclatura ISO.

Nella lezione abbiamo visto tre esempi di nomenclatura ISO nel momento in cui abbiamo fatto il quesito a Paolo; abbiamo visto un RNMG, un WNMG e un WCGT. Al di là della prima lettera che contraddistingue la forma, i primi due inserti hanno i parametri 2, 3 e 4 identici ed esattamente _NMG. Questa è anche la nomenclatura ISO più diffusa per utensili bilaterali con geometria rompi-truciolo; questi, come vedremo nella lezione sugli angoli di spoglia superiore, sono montati su utensili negativi. Mentre il terzo caso dell’esercizio posto a Paolo ha i parametri 2, 3 e 4 uguali, ossia _CGT. Quest’ultima rappresenta la nomenclatura ISO per inserti monolaterali più diffusa.

Analizziamo un nuovo caso molto simile a quello visto nella lezione.

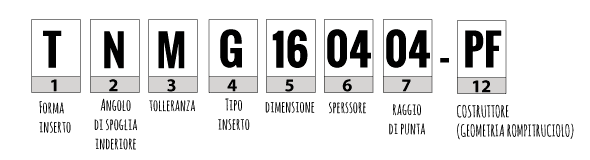

TNMG 160404 PF

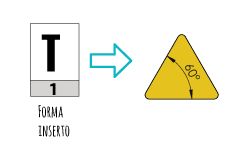

Andiamo quindi con ordine ed iniziamo con la lettera T.

Come abbiamo detto nella lezione, la prima lettera identifica la forma dell’inserto; in questo caso è triangolare con angolo compreso fra i taglienti pari a 60 gradi.

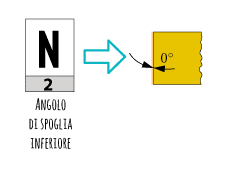

La seconda lettera stabilisce il valore dell’angolo di spoglia inferiore. N per la ISO è un angolo pari a 0 gradi quindi il nostro inserto può essere un inserto di tipo bilaterale, ossia utilizzabile da entrambe le parti. Ricordiamo a questo punto anche che lo staffaggio dell’inserto sull’utensile è del tipo a leva quindi un fissaggio robusto.

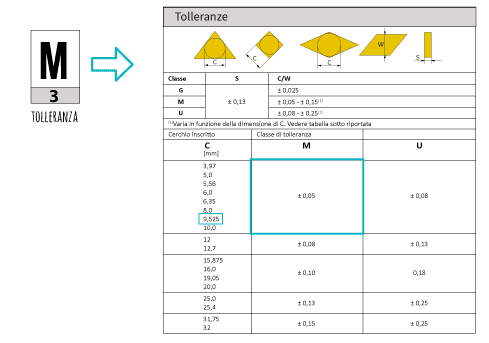

Veniamo poi alla terza lettera M. M stabilisce la classe di tolleranza che viene data rispetto al cerchio inscritto alla figura geometrica dell’inserto. In questo caso è un cerchio di diametro 9.525. Questo valore, ossia il diametro del cerchio inscritto lo abbiamo ricavato dalla tabella della dimensione inserto e che vedremo con il parametro 5 relativo alla dimensione. La classe M è una tolleranza non molto precisa ma comunque una delle più utilizzate in tornitura e che per l’esattezza corrisponde a ±0.05 mm.

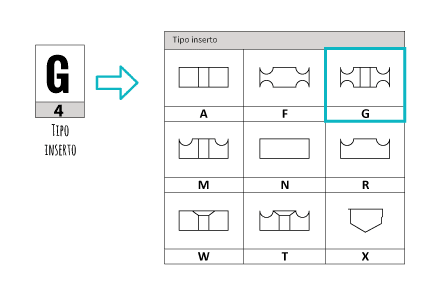

Passiamo ora alla G, ultima lettera del codice alfanumerico; indica che il nostro inserto ha sul petto del tagliente una geometria rompi-truciolo adatta al controllo e alla rottura del truciolo che si verrà a formare durante la lavorazione. Ovviamente la geometria viene studiata ed eseguita su entrambe le facce dell’inserto. Inoltre essa possiede delle caratteristiche in relazione al materiale da lavorare e all’operazione da realizzare, come la finitura o la sgrossatura di un componente.

Terminate le lettere ora passiamo ai numeri che come abbiamo visto vengono presi a coppie.

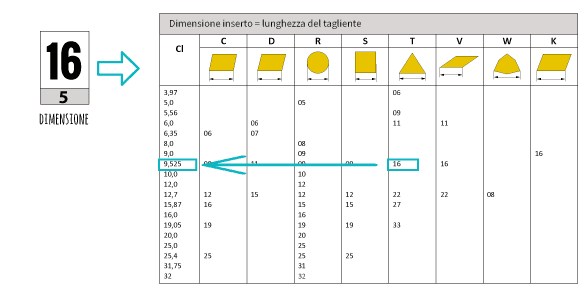

Prima coppia uguale a 16mm: è la lunghezza del lato dell’inserto. Con la forma triangolare esistono anche altre lunghezze ad esempio 11 o 22mm. La dimensione del lato è pari a 16mm a cui corrisponde un cerchio inscritto pari a 9.525mm. Questo numero ci è servito per risalire al valore numerico della tolleranza M.

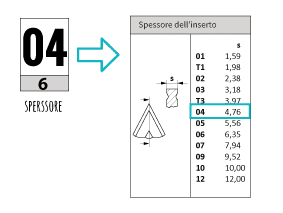

La lunghezza del tagliente andrà ad influenzare la capacità di asportazione dell’inserto in funzione dello spessore che andrà ad aumentare. Spessore che è stabilito dalla seconda coppia di numeri che qui vediamo essere 04. Questa coppia indica dalla conversione pollici-millimetri uno spessore di 4,76mm. Altre lunghezze del tagliente avranno spessori differenti.

Vi ricordiamo che lo spessore è molto importante poiché costituisce la sezione resistente del tagliente. Maggiore sarà lo spessore e maggiore sarà la robustezza del nostro inserto. A volte per aumentare la durata tagliente a parità di volume truciolo, cioè a parità di dati di lavoro, è sufficiente sovradimensionare la lunghezza del tagliente. In questo modo si avrà uno spessore più alto che garantirà un’elevata resistenza alle forze di taglio e alle temperature che si svilupperanno durante la tornitura.

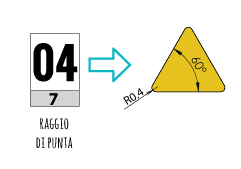

Terza e ultima coppia di numeri di questa sigla è 04; è il valore del raggio di punta dell’inserto pari a 4 decimi di millimetro. Il raggio di punta influenza la robustezza del tagliente, infatti un raggio come in questo caso 0.4mm non potrà essere impiegato per lavorazioni gravose di sgrossatura dove al contrario sarà quindi utile adoperare un raggio maggiore, ad esempio 1.2mm. Per cui questo valore di 0.4 mm ci porta anche ad affermare che il campo di impiego di questo inserto sarà la finitura o altre operazioni leggere.

Ultimo parametro da prendere in considerazione è la coppia di lettere che in questo caso è PF. Il campo n°12 è lasciato libero dalla normativa ISO a disposizione per il costruttore dell’inserto che lo utilizza per indicare la geometria del rompi-truciolo disegnata sul petto dell’inserto. Questa geometria è fondamentale per un corretto utilizzo dell’inserto. Infatti ogni geometria è progettata e studiata per controllare in ben precise applicazioni la formazione del truciolo. Applicazioni che variano per gruppi di materiali e per tipologia di lavorazione, finitura, media asportazione o sgrossatura. Nel nostro caso a titolo esemplificativo abbiamo utilizzato le lettere PF, dove P identifica la famiglia degli acciai mentre F indica l’operazione di finitura. Quindi in questo caso la geometria rompi-truciolo è adatta a lavorazioni per la finitura di acciai.

Per concludere possiamo dire che conoscendo la nomenclatura dell’inserto avrete identificato ogni aspetto dimensionale e costruttivo del vostro inserto. Vi rimarrà esclusa dalla ISO unicamente la geometria del rompi-truciolo che non essendo inserita nella normativa, viene definita in modo differente da costruttore a costruttore.

TPGN 110308

Questo secondo esempio di inserto è poco diffuso ma ve lo riporto a livello didattico. È un inserto di tornitura e di finitura che viene assemblato su bareni per lavorazioni interne o su cartucce di barenatura registrabili. L’inserto è a petto piano e il suo sistema di fissaggio è del tipo a staffa microfusa.

T = inserto di forma triangolare

P = angolo di spoglia inferiore di 11 gradi

G = classe di tolleranza in questo caso di precisione

N = inserto a petto piano senza geometria rompi-truciolo

11 in millimetri la lunghezza del lato dell’inserto

03 indica lo spessore S del prodotto qui fissato in 3,17 millimetri

08 in decimi di millimetro il valore del raggio di punta che in questo caso è appunto 0,8mm

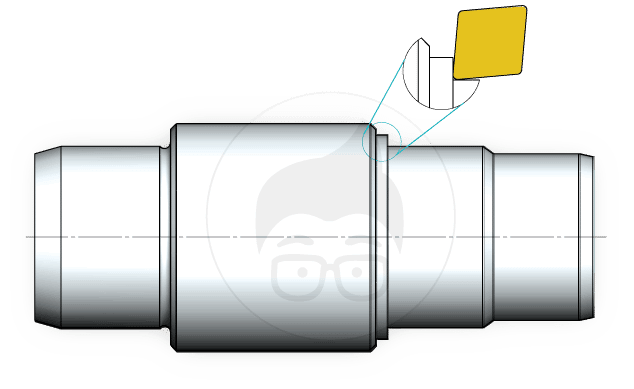

SOEX 120508

Si tratta anche in questo caso di un inserto poco diffuso ma ideale per capire la nomenclatura ISO. È un inserto con tipo di fissaggio a vite con sede a testa svasata, utilizzato in lavorazioni di finitura o semi-finitura su utensili per lavorazioni interne come i bareni. A volte per qualche costruttore si usa anche in foratura su punte a fissaggio meccanico.

S = inserto di forma quadrata

O = angolo di spoglia inferiore pari a 8 gradi

E = classe di tolleranza su cerchio inscritto. Inserto di precisione (cerchio inscritto uguale a mm 12,70)

X = speciale non riconducibile a normativa ISO (solo qs lettera) dotato di geometria rompi-truciolo

12 = in mm lunghezza lato inserto appunto mm12

05 = valore dello spessore in qs caso pari a 5,16mm

08 = in decimi di millimetro il valore del raggio di punta in qs caso 0,8mm

SCELTA DEL RAGGIO DI PUNTA

Ora che abbiamo visto alcuni esempi di codifica più o meno utilizzati, spendiamo due parole sulla scelta del raggio di punta dell’inserto.

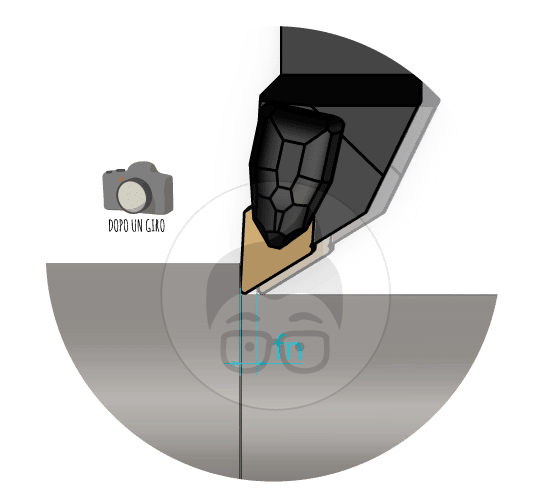

Il raggio di punta condiziona un dato di taglio molto importante, l’avanzamento. Sull’avanzamento dedicheremo una lezione specifica, ma per il momento diciamo che identifica la velocità con la quale l’utensile esegue il suo percorso di asportazione.

Per essere precisi nelle operazioni di tornitura si misura in mm al giro, ed è quindi la strada percorsa dalla punta dell’inserto ad ogni giro di rotazione del pezzo. I valori come vedremo vanno da qualche centesimo di millimetro fino a qualche millimetro nei casi più rari. Un raggio di punta piccolo implica avanzamenti piccoli; raggi di punta grandi permettono di utilizzare avanzamenti grandi.

Per la scelta del raggio di punta dovremo tenere conto di vari aspetti che vado ad elencare:

- Nelle operazioni di finitura i raggi di punta influenzano i raggi interni che rimarranno sul profilo del pezzo. Quindi solitamente è il disegno o le direttive costruttive del pezzo che definiscono il raggio inserto massimo. Solitamente il raggio più utilizzato che tiene conto proprio di questo aspetto è pari a 0.4mm. Ovviamente se il vostro pezzo non presenta raggi interni o non ha alcuna rilevanza il valore di raggio interno lasciato sul pezzo, la scelta del raggio inserto verrà effettuata sulla base delle considerazioni a seguire;

- Raggi di punta più grandi, inserti più robusti;

- Con raggi di punta grandi è possibile adottare avanzamenti elevati (aspetto che approfondiremo nella lezione sull’avanzamento);

- Adottando raggi di punta grandi (a parità degli altri parametri di taglio) si svilupperanno maggiori forze di tipo radiale, che sono una delle fonti primarie di vibrazioni. Quest’ultimo aspetto è quello che mette il limite sul valore massimo di raggio di punta utilizzabile. Anche su questo argomento ci torneremo nelle prossime lezioni.