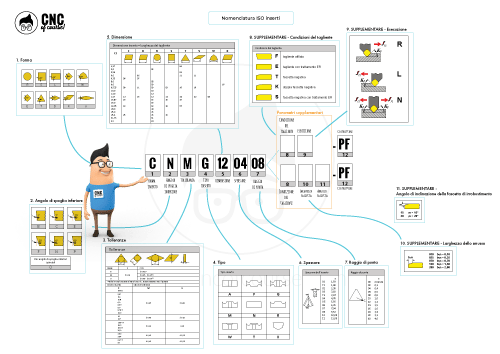

Nomenclatura ISO inserto – parte 1

Nomenclatura ISO inserto: analisi delle forme inserto, dei rispettivi angoli tra i taglienti e dei sistemi di fissaggio in tornitura.

APPROFONDIMENTO

Come prima cosa vi ricordo che potete scaricare lo schema della nomenclatura ISO inserto. Tenetelo a portata di mano durante la lezione odierna e la prossima, cliccando sull’icona in basso a destra del video. Vi tornerà utile anche a bordo macchina.

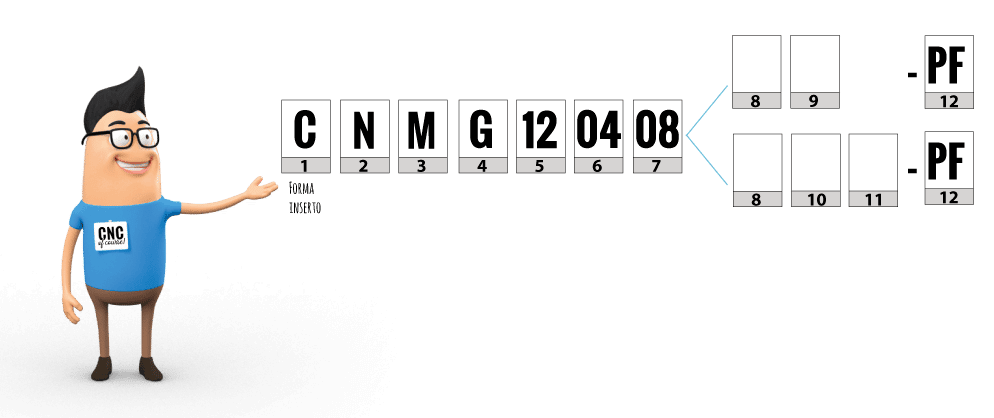

Nella lezione di oggi abbiamo visto la prima parte della nomenclatura ISO inserto relativa agli inserti a fissaggio meccanico. Per la precisione abbiamo analizzato le prime 4 lettere.

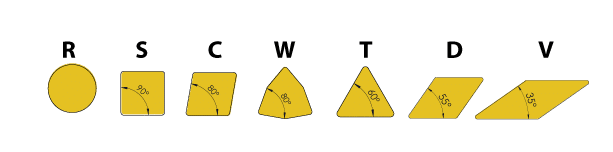

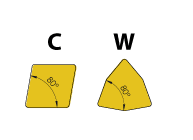

La prima lettera della nomenclatura ISO inserto è forse la più importante; è quella che sicuramente deve conoscere ogni tornitore perché ne definisce la forma dell’inserto. Nella lezione le abbiamo viste tutte anche se poi come detto, nella realtà le forme più diffuse sono le seguenti:

Come abbiamo detto nella lezione, la scelta della forma influenza la robustezza dell’inserto e la sua versatilità nell’eseguire profili.

Tra le varie forme, troviamo esattamente nel centro le forme C e W. Entrambe hanno un angolo tra i taglienti pari a 80° ed entrambi, per un motivo o per l’altro, sono tra i più diffusi.

C e W a confronto

Approfondiamo alcuni aspetti pratici legati agli inserti di forma C e W. Mettiamoli a confronto dando per scontato di averli scelti con identico raggio di punta, stessa qualità di metallo duro e uguale geometria rompi-truciolo.

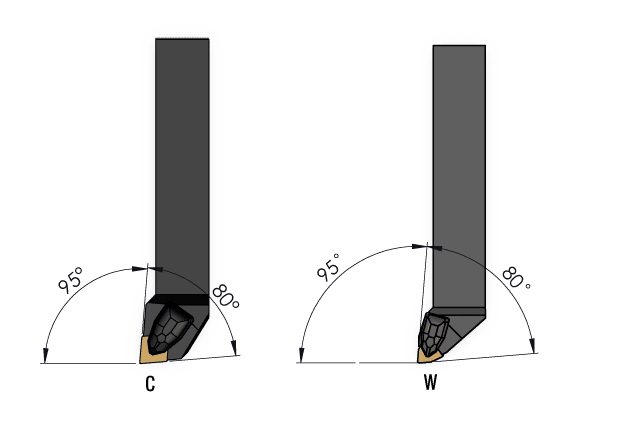

C e W hanno forme diverse – il primo romboidale e il secondo trigonale – ma entrambi, una volta alloggiati sul relativo utensile, affrontano la lavorazione con lo stesso angolo di registrazione a 95° e quindi con angolo di attacco pari a 5°. Dal punto di vista della versatilità ossia del numero di operazioni possibili, tutti e due gli assiemi utensile-inserto sarebbero simili. Per cui in grado di eseguire per noi operatori le stesse identiche lavorazioni: torniture di vario genere, spallamenti, smussi e raggi.

Quindi quale utilizzeremo?

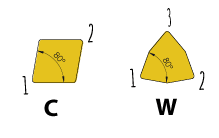

Innanzitutto iniziamo banalmente a contare il numero dei taglienti utili alle nostre lavorazioni; l’inserto trigonale con i suoi 6 taglienti la farebbe da padrone. Più taglienti, più pezzi prodotti. Inoltre dato che il costo di acquisto di entrambi gli inserti a meno di piccole differenze sarebbe uguale, il costo a tagliente sarebbe notevolmente a favore dell’inserto di tipo W; in questo modo, avrebbe ogni singolo tagliente più economico. L’inserto di tipo W sin qui risulterebbe senza dubbi vincente.

Ma questo modo di pensare si sposa bene con il nostro volume truciolo e la nostra produttività? È davvero questo il modo più economico? Verrebbe da dire ovviamente di sì se ci fermassimo a questo livello. Tuttavia a noi piace sviscerare bene ogni argomento, per cui proviamo a riflettere meglio.

Guardiamo come sono montati gli inserti sul loro rispettivo utensile; dovremmo notare come l’inserto di forma W offre un alloggiamento con un angolo di appoggio maggiormente aperto vista la sua forma. L’inserto di tipo C invece da questo punto di vista ha un posizionamento decisamente migliore visto che due dei suoi lati sono tutti in appoggio nella sede inserto. Questo aspetto diventa importante quando dobbiamo cominciare ad impegnare gli inserti nelle operazioni di sgrossatura e la profondità di passata e gli avanzamenti sono elevati. Il fatto di avere una migliore stabilità nel caso dell’inserto C è un vantaggio fondamentale per la durata tagliente e per la riuscita della lavorazione.

È probabile che l’inserto di tipo W quando viene caricato in modo pesante vada in crisi a causa delle micro-vibrazioni che si vengono a creare dovute in questo caso ad un precario staffaggio. Di conseguenza non è più così certo che possiamo usare tutti e 3 i suoi taglienti, al contrario di quello che avviene per l’inserto di forma C in cui sicuramente riusciremo ad utilizzarli entrambi.

L’inserto di forma W quindi, in principio vincente, ora non ha un campo di applicazione a questo punto così vasto; esso infatti a nostro parere dovrebbe essere impiegato ad esempio su macchine dove i dati di lavoro non sono così spinti. Le sue lavorazioni potrebbero essere quelle di finitura o di semi-finitura su materiali non particolarmente difficili da lavorare.

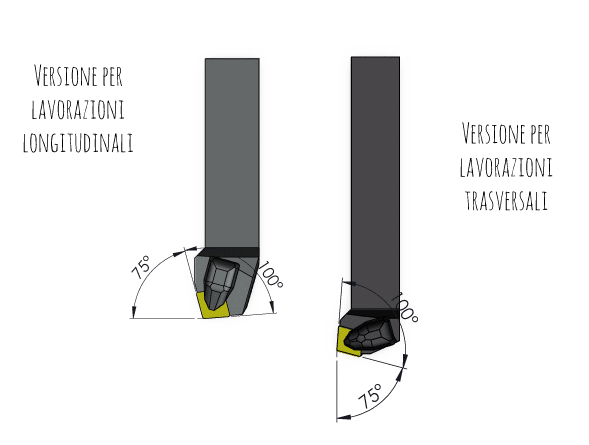

Per merito della sua versatilità e non solo per il numero di operazioni eseguibili ma anche in virtù della quantità di applicazioni possibili, dalla sgrossatura alla finitura, l’inserto di tipo C è senza dubbio il più venduto e il più impiegato nelle officine meccaniche di tutto il mondo. Si potrebbe dire che la forma C abbinata al relativo angolo di attacco a 95° abbia fatto la fortuna non solo dei produttori di inserti ma anche quella di noi operatori e tecnici di officina, che attraverso l’impiego di tale utensile abbiamo risolto molti problemi. Inoltre la forma C alloggiata su un diverso utensile avente un differente angolo di attacco avrebbe il modo di lavorare con il cosiddetto angolo di recupero a 100°. Quindi staffato in questa maniera l’inserto di tipo C avrebbe ben 4 taglienti e non 2, diventando a questo punto uno degli inserti economicamente anche più convenienti.

Usato con gli angoli di recupero non avrebbe certo la possibilità di compiere innumerevoli movimenti sul pezzo o togliere grosse quantità di materiale. Ma all’interno di un suo campo applicativo resterebbe utile anche perché l’angolo di recupero presuppone che l’inserto lavori con un angolo compreso fra i taglienti di 100° e quindi sia anche molto robusto. In diversi settori questa soluzione viene adottata con successo quando ad esempio bisogna lavorare superfici di pezzi forgiati, sgrossature di componenti eccentrici in cui il taglio interrotto influenza la durata dell’inserto. Spesso la prima passata è eseguita in questo modo al fine di migliorare e ottimizzare anche i costi di produzione.